简报评价

微晶+低银耗技术已具备产业化条件

今年2月初,公司收到2家产线客户发来的驻厂调研需求,签订保密协议后,产线客户各派技术团队进驻工厂,对异质结微晶化的掺杂层工艺技术及相应PECVD设备、低银耗工艺和异质结电池量产线的运行进行跟线、取样检测及现场调研,根据调研结果撰写了《驻厂调研简报》。

据悉,2家产线客户均是行业知名企业,在前期充分技术交流的基础上,客户对公司微晶化的掺杂层工艺技术及相应的PECVD设备兴趣浓厚,并于2月中旬与下旬分别派出技术团队进行为期3天的驻厂调研。

客户在基地量产线调研

简报评价

微晶+低银耗技术已具备产业化条件

《驻厂调研简报》重点对“微晶化的掺杂层工艺PECVD设备的稳定性”、“微晶电池转换效率达标率”、“低银耗技术导入规模量产线的可行性” 以及“应用低银耗技术产品的性能”等关键性指标进行了分析、总结和评价,尽管调研简报内容各有侧重,但是对公司微晶化的掺杂层工艺PECVD设备和低银耗技术的评价非常近似,简报提及的几个要点包括:

1.金石能源微晶化的掺杂层工艺PECVD设备实现了稳定的生产,在行业内具有突破性;

2.微晶化的掺杂层工艺PECVD设备运行平稳,产品良率和产品平均转换效率均达到了厂商标注的阈值区间;

3.低银耗技术具有创新性,根据披露的方案,低银耗技术降低了50%的低温银浆使用量,每瓦银浆消耗量仅13mg,远低于行业的每瓦28mg消耗量;

4.取样产品检测结果显示,金石能源使用低银耗技术生产的电池产品转换效率的分布,与未使用低银耗技术的电池产品没有明显差异;

5.微晶工艺加低银耗技术的方案,在设备、技术和成本各项指标上均达到了行业较高水准,技术成果可快速实现产业化。

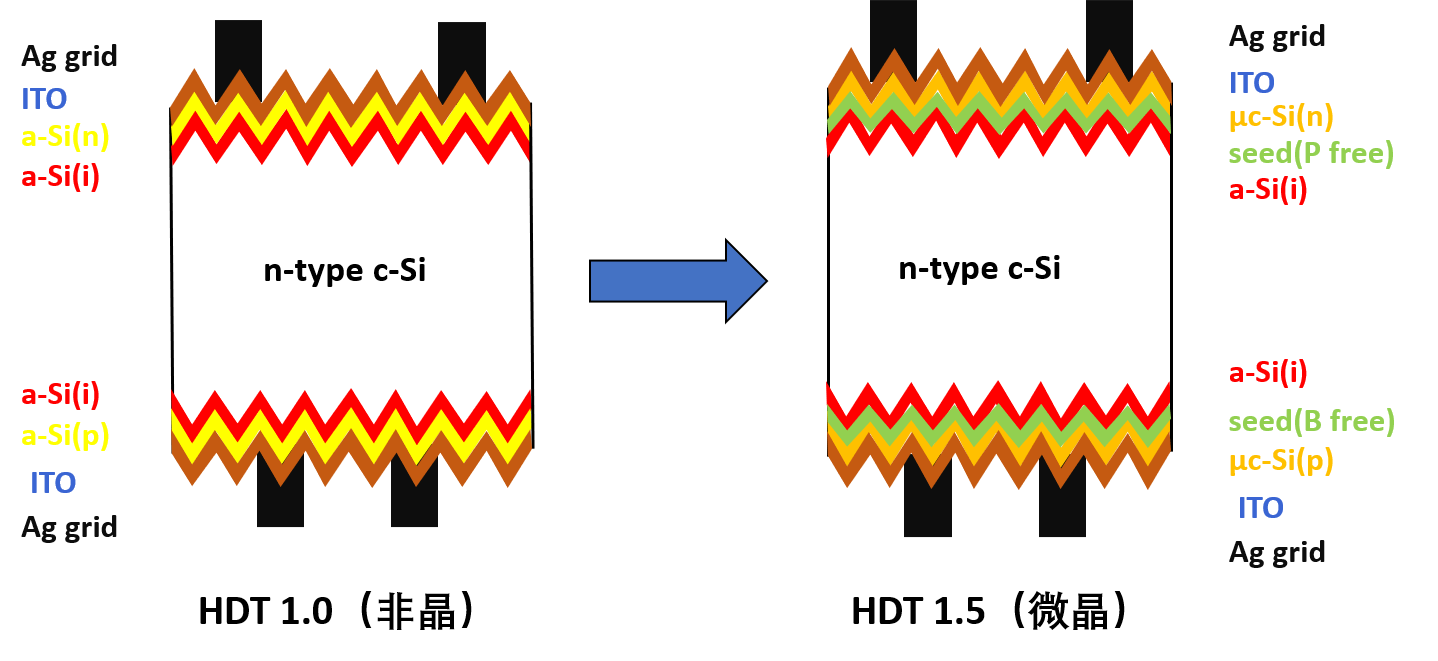

微晶掺杂层的异质结电池的转换效率比非晶掺杂层电池的高出0.5%,微晶异质结电池的量产重中之重在于PECVD设备。2020年开始,公司逐步将微晶工艺导入自主研发的PECVD设备,完成了微晶掺杂层工艺的研发工作,在具备成熟异质结电池微晶工艺基础上,推出微晶化的掺杂层工艺PECVD设备。

微晶化的掺杂层工艺PECVD设备采用“大腔室、大产能”设计,沉积膜均匀性更好、精度更高,相应的产品良率也更高,且单机产能大,设备利用率高,更容易实现大产能。PECVD设备采用I+IN+P构造,腔室之间气体不会交叉污染,工艺稳定性高;模块化的设计可连续在线镀膜、连续生产,保证了产线运行的稳定性和产能的持续提升。

经过前期的大量工艺改进和设备调试验证工作,目前公司微晶异质结电池已经具备量产能力。

专利低银耗技术

背面PVD镀铜层工艺

低银耗技术是公司的专利技术,采用全新的溅射镀膜方式,结合网版设计和新型浆料,可降低50%的低温银浆使用量,每瓦银浆消耗量仅为13mg,产品性能不受影响。

低银耗技术采用“正面银浆、背面镀铜”方案,与常规的“银包铜”工艺完全不同,背面采用PVD在线真空镀铜,避免了电镀铜工艺的环保压力,且成本与电镀铜工艺相当,栅线电极成本可降至每瓦0.09元,而常规双面低温银浆印刷电极的成本是每瓦0.2元。低银耗技术可显著降低成本,再结合120微米薄片硅片,低银耗HJT电池成本已与PERC电池相当。

在材料开发和制作工艺方面,低银耗技术做到了正面使用银栅、背面完全覆盖PVD镀铜保护层。背面采用PVD镀铜层工艺,仅需保留少量背面细栅,可大幅度减少银浆的使用量。此外,背面PVD镀铜层工艺可使金属铜和与银浆电极的接触电阻的控制达到平衡,而不影响效率,量产工序简单。

本次2家客户驻厂调研,与公司形成了良好的沟通机制,也很好地验证了公司 “微晶化的掺杂层工艺异质结电池量产”的稳定性和“低银耗PVD镀铜工艺”对成本降低的成效,为后续合作奠定了良好的基础。作为异质结装备与技术服务商,金石能源也将以更优异的设备、更先进的技术,为客户提供更专业的服务,与客户共同打造行业领先的核心竞争力。